K-Challenge Lab et le chantier Delavergne s’associent pour accélérer l’émergence d’une solution hydrogène concrète souveraine dans le secteur maritime

K-Challenge et le Chantier naval Delavergne s’associent autour de la construction d'un navire de 12 mètres dans laquelle la solution de propulsion à hydrogène développée par la Sport-Tech - co-dirigée par Stephan Kandler et Bruno Dubois - sera implémentée. Les premiers essais seront effectués à Lorient à l’été 2026.

Objectif : réduire immédiatement l’empreinte carbone du monde maritime en proposant une solution de mobilité décarbonée répondant, dans un premier temps aux besoins des professionnels du secteur. La commercialisation démarrera dès 2026 avec des solutions clés en main.

Un projet au service d’un maritime décarboné, ici et maintenant

Avec le soutien de la Région Bretagne, K-Challenge Lab et ses partenaires - Hopium, Argo-AnLeg, Kinelle (Fetis Groupe) portent un projet ambitieux : concevoir et démontrer une solution de propulsion hydrogène marinisée fiable, réplicable et adaptée aux usages réels du maritime, en particulier pour les navires de travail.

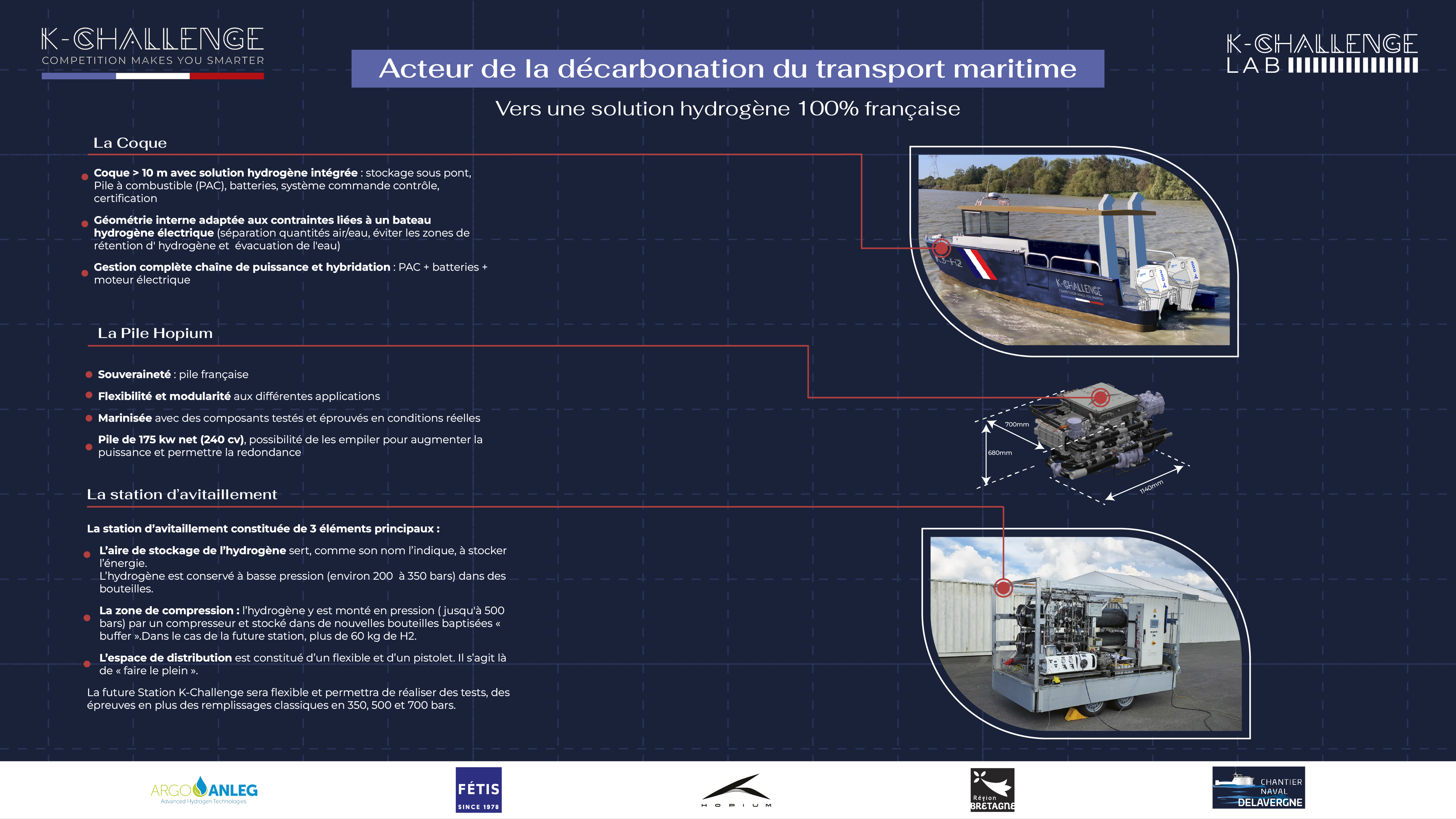

Contrairement à une approche centrée uniquement sur la propulsion, K-Challenge Lab développe une solution matérielle et logicielle globale, intégrant :

- la production d’énergie à bord via une pile à combustible hydrogène, (Hopium)

- le stockage et la gestion de l’hydrogène embarqué,

- l’architecture énergétique et les systèmes de sécurité,

- et jusqu’à la station d’avitaillement hydrogène, indispensable à l’exploitation opérationnelle. (Argo-Anleg)

« Décarboner le maritime ne peut pas se limiter à installer une motorisation alternative. Il faut penser l’ensemble de la chaîne, du quai jusqu’à la navigation. La démarche de K-Challenge Lab et de nos partenaires est pragmatique : partir des usages, des contraintes réglementaires et des besoins opérationnels des professionnels de la mer pour proposer une solution hydrogène crédible, sûre et déployable rapidement », explique Etienne Rochon du Verdier, responsable Hydrogène au sein de K-Challenge Lab.

Un navire de démonstration en conditions réelles, le chantier Delavergne, un partenaire clé

Avec plus de 30 ans d’expérience, le chantier Delavergne est reconnu pour son savoir-faire dans la construction de navires professionnels en aluminium, jusqu’à 45 mètres. Léger, robuste, durable et recyclable, l’aluminium est un matériau parfaitement adapté à la construction navale moderne et à la transition environnementale du secteur.

Dans le cadre de ce partenariat, le chantier Delavergne assurera la fabrication d’un navire, issu de la gamme Exocet 10. La coque et le pont seront identiques aux navires de série. Seuls quelques aménagements intérieurs permettant l’intégration de l’ensemble des éléments de la solution seront réalisés.

Ce modèle de moins de 12 mètres, signé par le cabinet d’architecture naval H&T, répond à des dimensions particulièrement stratégiques pour les applications portuaires, littorales et de services maritimes.

« L’intégration d’une solution hydrogène sur un bateau existant de cette taille représente un défi technique, mais aussi une formidable opportunité pour le maritime professionnel et pour notre chantier. », souligne Jean-Marie Coudé PDG du chantier Delavergne.

Un partenariat gagnant-gagnant

Pour K-Challenge Lab, ce partenariat avec le chantier Delavergne représente un accélérateur industriel. K-Challenge Lab s’appuie sur un acteur reconnu pour intégrer une solution technologique sur une gamme de navires professionnels classés, déjà conforme aux standards du marché.

" Notre première unité servira à obtenir les certifications nécessaires, en nous appuyant sur un chantier expérimenté sur un navire déjà reconnu comme outil de travail pour passer rapidement du démonstrateur à l’usage réel », précise Stephan Kandler, CEO de K-Challenge Lab.

Pour le chantier Delavergne, cette collaboration permet de prendre une avance stratégique sur l’intégration de solutions hydrogène à bord de navires en aluminium, dans un contexte où les exigences environnementales s’intensifient.

« Ce partenariat nous permet d’explorer dès aujourd’hui des solutions qui deviendront demain des standards du secteur. Être en avance de phase est un véritable atout industriel », indique Jean-Marie Coudé PDG du chantier Delavergne.

Leur volonté commune est de codévelopper un outil fonctionnel, éprouvé et réplicable qui a déjà fait ses preuves en modèle thermique et destiné à être déployé sur d’autres navires.

Une vision commune pour le maritime de demain

À travers cette collaboration, K-Challenge Lab et le chantier Delavergne ainsi que l’ensemble des entreprises impliquées dans ce projet (Hopium, Argo-Anleg, Kinell, WeeNav) affirment une conviction partagée : la transition énergétique du maritime passera par des projets concrets, collaboratifs et immédiatement opérationnels.

« Décarboner le maritime passe par des alliances solides entre innovateurs et industriels. C’est exactement le sens de ce partenariat », concluent les deux acteurs.

Echéances à venir

De janvier à début juillet 2026 : construction de la coque et implémentation de la solution à Nantes

A partir de juillet 2026 : Tests en conditions réelles à Lorient, base de K-Challenge

La commercialisation démarrera dès 2026 avec des solutions clés en main.

Caractéristiques

Longueur : 10.80m et 11.90 m avec tout l’armement

Largeur : 3.82 m

Poids : 5.5 T version essence / 7T version H2

Vitesse de pointe : 35 nœuds

Vitesse de croisière : 16 à 25 noeuds

Type : Exocet 10 mètres,

Construction en aluminum

Chantier : Delavergne

Architecte : Cabinet H&T

Fabrication à Bouguenais, près de Nantes

Aménagements : Console ou Cabine

Motorisation : moteur hors-bord ou in-bord

Pont haut ou pont bas

Carène adaptée, stable

Pile : Hopium

Batterie : Kinell (Fetis Groupe)

Station d’approvisionnement mobile : Argo-Anleg

Zoom - Une chaîne hydrogène complète, du bateau au quai

L’originalité du projet K-Challenge Lab réside dans son approche globale de la propulsion hydrogène. La solution développée ne se limite pas à l’intégration d’un système énergétique à bord, mais englobe l’ensemble de la chaîne hydrogène, depuis l’avitaillement jusqu’à l’exploitation du navire.

À bord, la solution comprend :

• une pile à combustible hydrogène d’environ 200 kW,

• un système de stockage d’hydrogène gazeux sécurisé,

• une architecture de gestion énergétique alimentant un moteur électrique de forte puissance,

• ainsi que l’ensemble des dispositifs de sécurité adaptés au milieu maritime.

Au-delà du navire, le projet intègre également une station mobile d’avitaillement hydrogène dédiée, conçue pour les environnements portuaires. Cette station permet le stockage, la compression et le transfert sécurisé de l’hydrogène vers le bateau, condition indispensable à une exploitation opérationnelle.

En couvrant l’ensemble de la chaîne — du quai à la navigation — K-Challenge Lab entend lever les principaux freins techniques et opérationnels à l’adoption de l’hydrogène dans le maritime professionnel.